德國工業4.0這三年 學不會的德國思維與應用服務的深層邏輯

自德國于2011年首次提出“工業4.0”概念以來,這一戰略已深刻重塑全球制造業的競爭格局。過去三年,德國工業4.0從概念藍圖加速邁向深度融合與務實應用,其背后獨特的“德國思維”與應用服務模式,既展現出強大韌性,也引發了廣泛的學習與反思。

一、工業4.0三年進展:從技術集成到生態構建

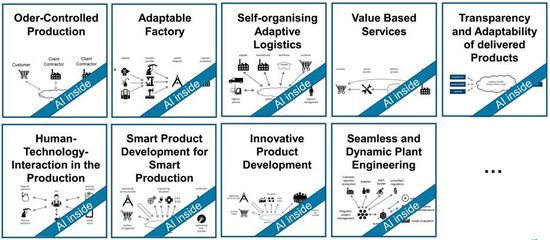

近三年來,德國工業4.0的核心進展體現在三個層面:

- 技術融合深化:物聯網(IoT)、人工智能(AI)、數字孿生等技術與傳統制造流程緊密結合。例如,西門子、博世等領軍企業通過“工廠大腦”實現生產線的實時優化與預測性維護,將停機時間減少30%以上。

- 標準化體系完善:德國依托工業4.0平臺,推動跨行業數據交換標準(如RAMI 4.0),解決了設備互聯互通的數據孤島問題,為中小型企業提供了可落地的技術框架。

- 服務化轉型加速:制造業企業不再僅銷售產品,而是通過“產品即服務”模式提供全生命周期解決方案。如凱傲集團將叉車設備與智能物流管理系統捆綁,為客戶提供按需付費的柔性服務。

二、“學不會”的德國思維:嚴謹性與系統性的基因

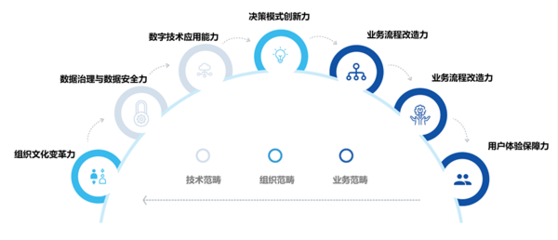

德國工業4.0的應用服務之所以難以簡單復制,源于其獨特的思維范式:

- 長期主義導向:德國企業普遍遵循“隱形冠軍”哲學,專注于細分領域的持續迭代,而非追逐短期風口。例如,中小型家族企業常投入數十年打磨一項工藝,再將其數字化,這種耐心是許多追求速成的經濟體難以模仿的。

- 系統性協同文化:從研究機構(如弗勞恩霍夫研究所)、企業到政府,形成了“鐵三角”協作生態。工業4.0的推進不僅是技術升級,更是教育體系(雙元制職業教育)、法律框架(數據安全法)與社會共識的整體演進。

- 務實漸進路徑:德國強調“自下而上”的試點推廣,優先在現有工業基礎上進行數字化改造,而非顛覆式重建。這種“小步快跑”的模式降低了轉型風險,但也要求深厚的工藝知識積累。

三、應用服務的挑戰與啟示

盡管成果顯著,德國工業4.0仍面臨挑戰:

- 中小企業數字化鴻溝:約70%的中小企業受限于資金與技術能力,僅實現局部自動化。為此,德國政府通過“中小企業4.0能力中心”提供補貼與咨詢,但全面滲透仍需時間。

- 數據主權與倫理困境:工業數據的安全共享、歐盟《人工智能法案》的合規要求,迫使企業在創新與監管間尋找平衡。

- 全球競爭壓力:美國在云平臺與算法領域的領先、中國在場景應用與規模化上的優勢,正倒逼德國加快創新節奏。

四、超越“模仿”,尋找本土化路徑

德國工業4.0的三年實踐表明,其應用服務的核心并非單純的技術堆砌,而是植根于社會文化、制度結構與產業生態的系統工程。對于學習者而言,關鍵或許不在復制“德國模式”,而是借鑒其嚴謹的系統思維:

- 構建符合本國產業特色的標準化體系;

- 培育產學研協同的創新網絡;

- 以服務化延伸價值鏈,但不忘制造根基的“工匠精神”。

工業4.0的本質是一場馬拉松,而非沖刺。德國思維的啟示在于:唯有將技術創新嵌入制度與文化的土壤,才能讓智能制造的種子結出可持續的果實。

如若轉載,請注明出處:http://www.shmaoxin.cn/product/47.html

更新時間:2026-01-05 02:49:50